如何構建多層PCB堆疊

- 發表時間:2021-06-22 15:59:44

- 來源:本站

- 人氣:791

多層 PCB 的堆疊層數超過兩層。堆疊是設計中最重要的方面之一。它描述了多層板中的層是如何排列的。準確堆疊的電路板將減少電磁輻射、串擾并提高信號完整性。

什么是 PCB 堆疊?

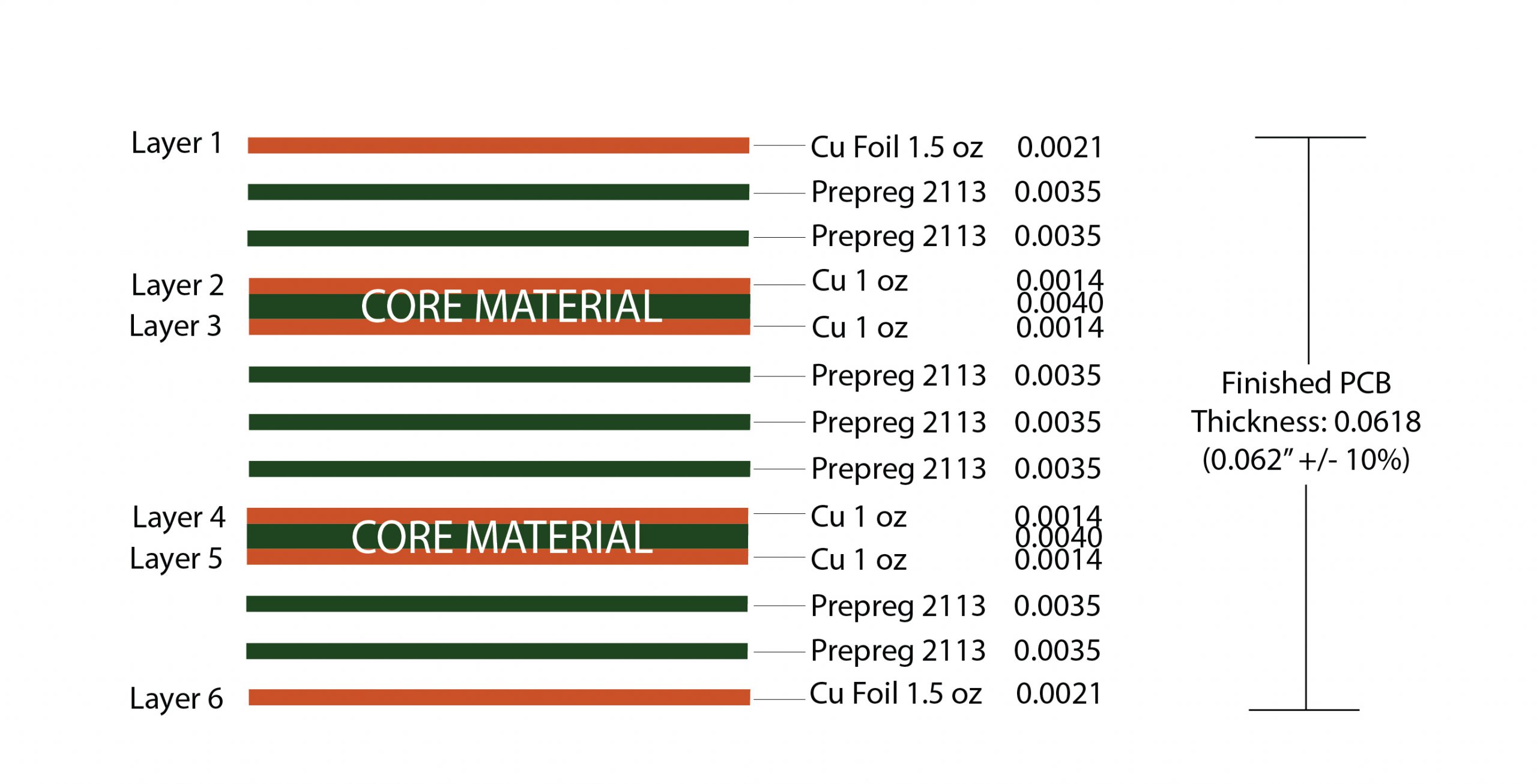

6 層 PCB 堆疊(以英寸為單位的厚度)

Stack-up 描述了按順序構建多層板。它提供了制造 PCB所需的材料厚度和銅重量等重要信息。堆疊也稱為堆積。該疊層還提供了不同受控阻抗走線(例如 50 歐姆、100 歐姆差分)的走線寬度的詳細信息。上圖顯示了 6 層堆疊的示例。

電路板中有哪些不同的層?

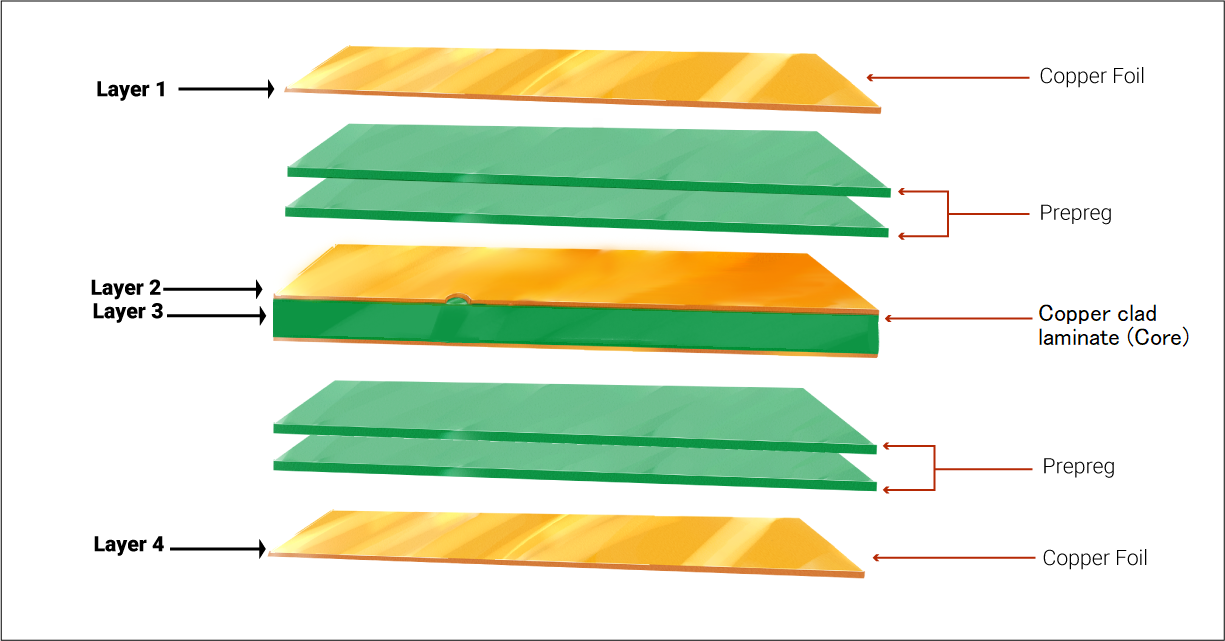

PCB中存在不同的層

疊層主要由金屬箔、預浸料和覆銅板(芯)組成。

金屬箔:銅是PCB結構中最常用的金屬箔。

預浸料:是一種浸漬環氧樹脂的交織玻璃布。樹脂處于半固化狀態。

玻璃纖維編織

覆銅板:單層或多層預浸料與頂部和底部銅箔粘合在一起,制成覆銅板。這也稱為核心。

PCB 堆疊中的電源層和接地層

電源層是連接到電源的銅層。在PCB 設計中通常指定為 VCC 。電源層的主要功能是為 PCB 提供穩定的電壓供應。在多層板中,如果一個組件需要消耗電源,那么它只需連接到與電源平面接觸的通孔。同樣,接地平面是連接到 PCB 中公共接地點的扁平銅平面。

使用電源/地平面的優點

組件的電源和接地引腳可以輕松連接到電源和接地層。

它提供了清晰的電流返回路徑,特別是對于高速信號。這反過來又降低了EMI(電磁干擾)。

電源層比走線具有更大的載流能力。這也降低了 PCB 的工作溫度。

什么是PCB層壓?

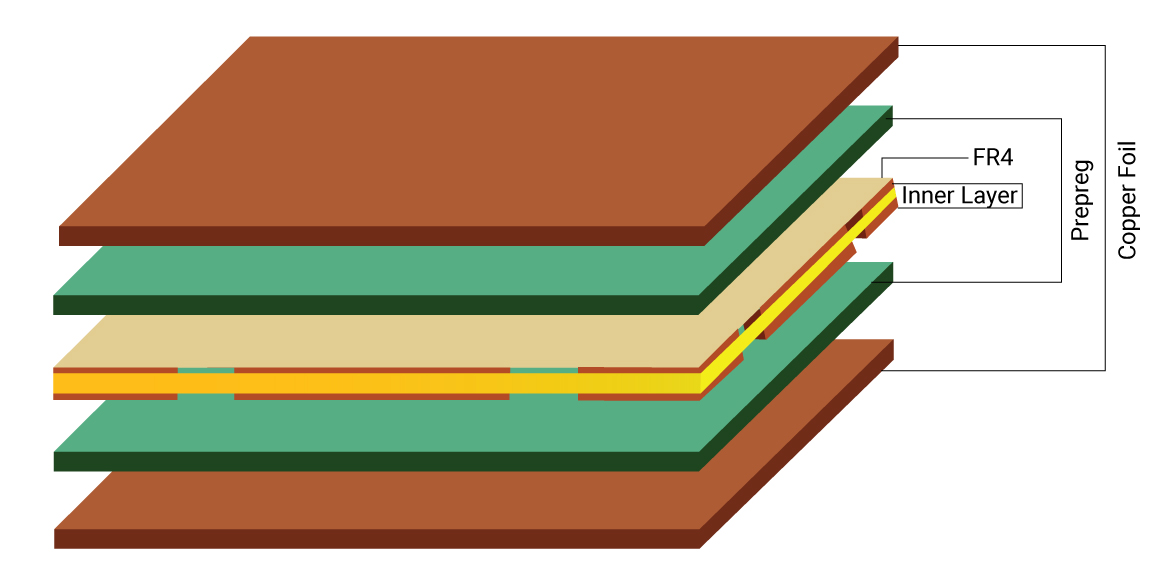

PCB層壓

層壓是將疊層置于極端溫度和壓力下以將預浸料和銅箔粘合到基板 PCB 內層的過程。所選PCB 材料的數據表中提到了溫度和壓力值。

標準板厚是多少?

PCB的厚度主要取決于銅厚、所用材料、層數、運行環境等因素。傳統電路板的標準厚度約為62 密耳(1.57 毫米)。今天,隨著各種應用的銅層重量和層數增加,PCB 變得更加復雜。因此,PCB 往往會變得更厚。制造商根據客戶的要求,現在正在制造兩種新標準厚度的 PCB,93 密耳(2.36 毫米)和 125 密耳(3.17 毫米)(舊標準厚度的 150% 和 200%)。

為什么我們需要在 PCB 中使用多層?

在這個現代時代,電子設備變得越來越復雜,并且由更多的組件和電路組成。在單層 PCB 中容納復雜的電路成為一項繁瑣的任務。這個問題可以通過在堆疊中添加層來解決。

讓我們來看看多層板的幾個優點:

它們能夠適應現代電子設備所需的復雜電路。

擁有更多層意味著電路板更厚,因此比單面 PCB 更耐用。

多層板需要更多的規劃和密集的生產過程,因此它們比其他類型的板具有更高的質量。

使用多個PCB 組件需要多個連接點。另一方面,多層板設計為與單個連接點一起工作,簡化了電子設備的設計并進一步減輕了重量。

多層電路板是如何制作的?

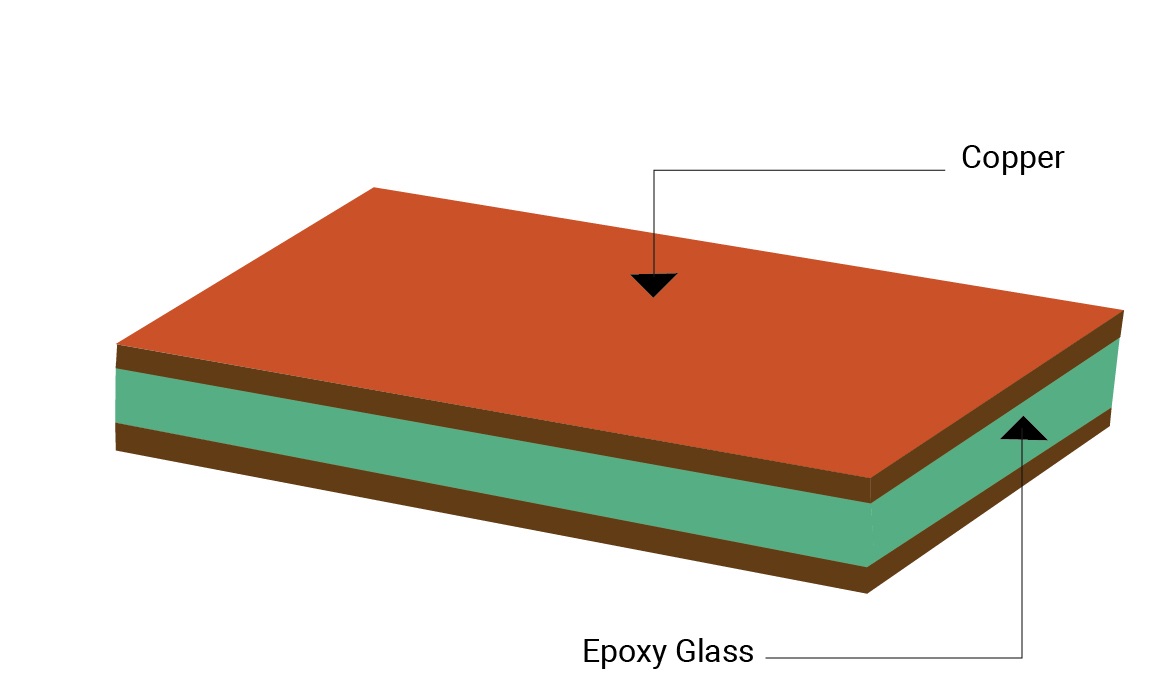

第一步:內層芯選擇

PCB芯材

疊層指定用于制造多層電路板的材料。構建提供以下信息:

銅的厚度和重量

要使用的環氧玻璃類型

面板尺寸

第 2 步:清潔

內層經過化學/機械清潔或兩者兼而有之,以去除銅表面的污染物。

第三步:內層成像

內層成像

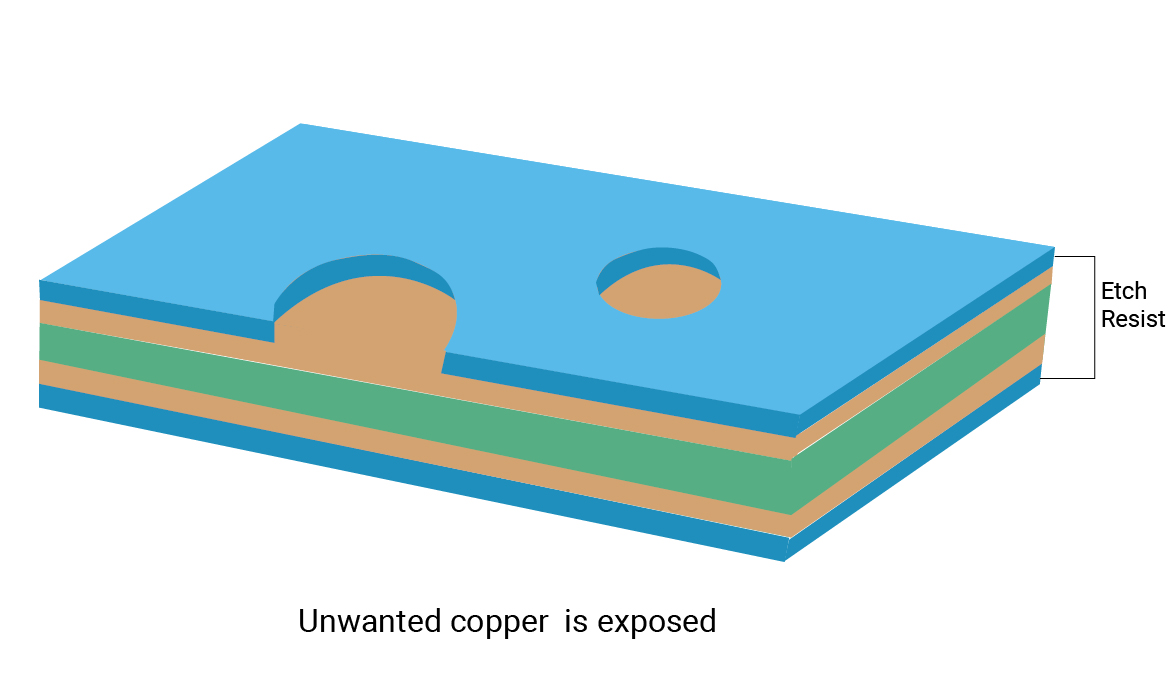

成像材料放置在銅表面上。它覆蓋了所需的銅電路并暴露了不需要的銅。

第 4 步:蝕刻剝離

內層經過化學蝕刻以去除不需要的銅。然后剝離光刻膠以露出銅電路。

第 5 步:自動光學檢測

執行自動光學檢測以發現人眼無法檢測到的缺陷(內層短路/開路)。

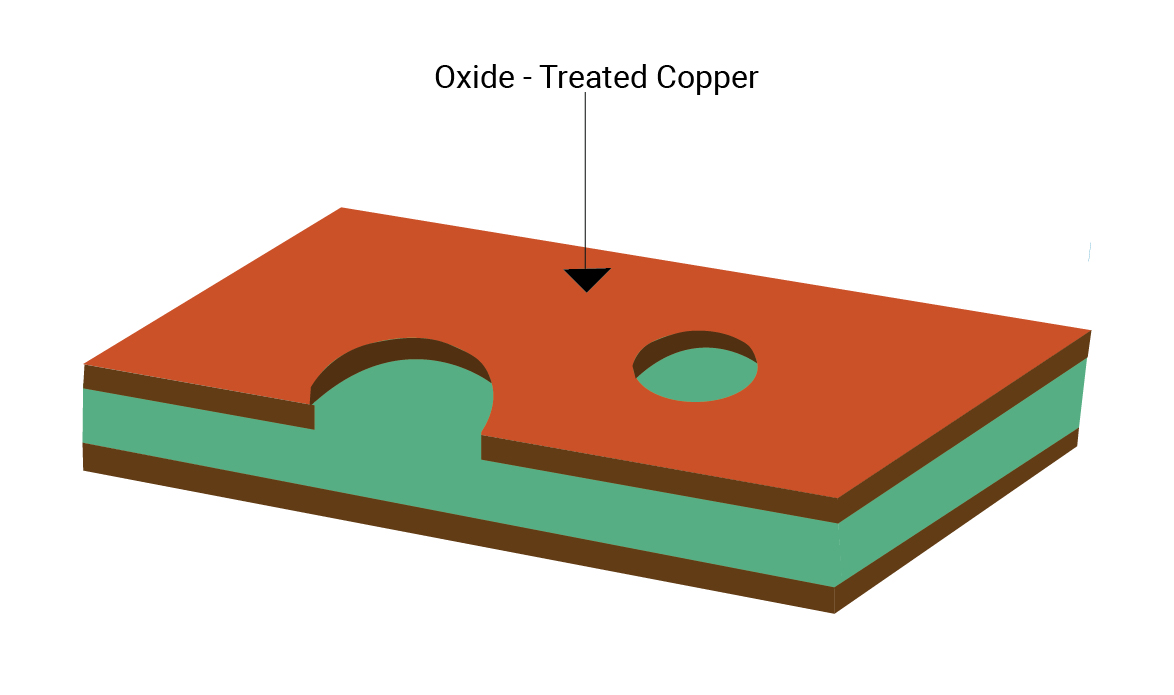

第 6 步:氧化物處理

PCB氧化處理

內層裸露的銅電路必須在層壓前進行處理,以提高附著力。改進的附著力還增加了結構強度和整體板的可靠性。

第 7 步:上籃

對所有內層重復步驟 1 到 6。例如,將在第 2、3 和 4、5 層執行這些步驟。

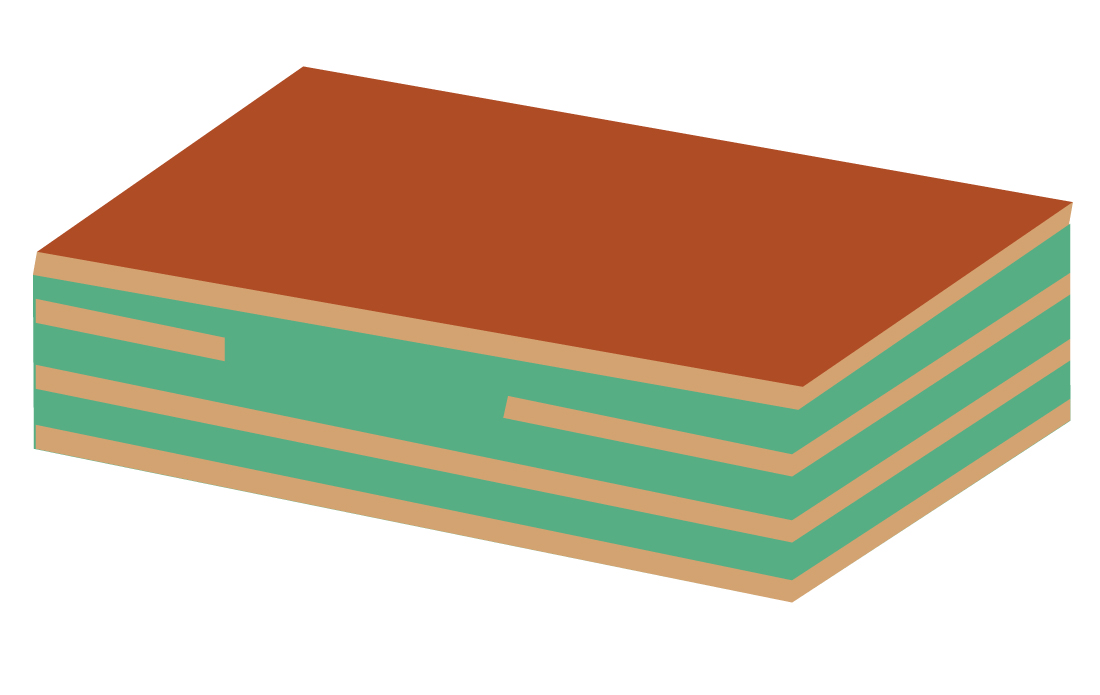

第 8 步:層壓

PCB疊層層壓

在該步驟中,堆疊在真空室中被加壓和加熱。層壓過程首先應用真空以去除所有夾帶的空氣和氣體。隨后,對疊層施加熱量和壓力,使預浸料中的樹脂發生分子鍵合。

第 9 步:鉆孔

在層壓過程之后,層壓板被裝載在鉆床上的出口材料板上。在 PCB 上鉆孔以制作通孔和通孔。出口材料減少了毛刺的形成。毛刺是鉆軸穿板時形成的銅突出部分。要了解有關鉆孔的更多信息,請查看我們的文章PCB 鉆孔解釋:該做什么和不該做什么。

第 10 步:去毛刺和去污漬

這一步是去除鉆孔過程中形成的銅毛刺。它還可以去除銅表面上的任何指紋。除膠渣是在鉆孔過程中去除摩擦熔化的樹脂的過程。將 PCB 面板浸入一系列化學溶液中,然后浸入高錳酸鉀或濃硫酸,即可去除環氧樹脂污跡。除膠渣也可以通過等離子體處理進行。

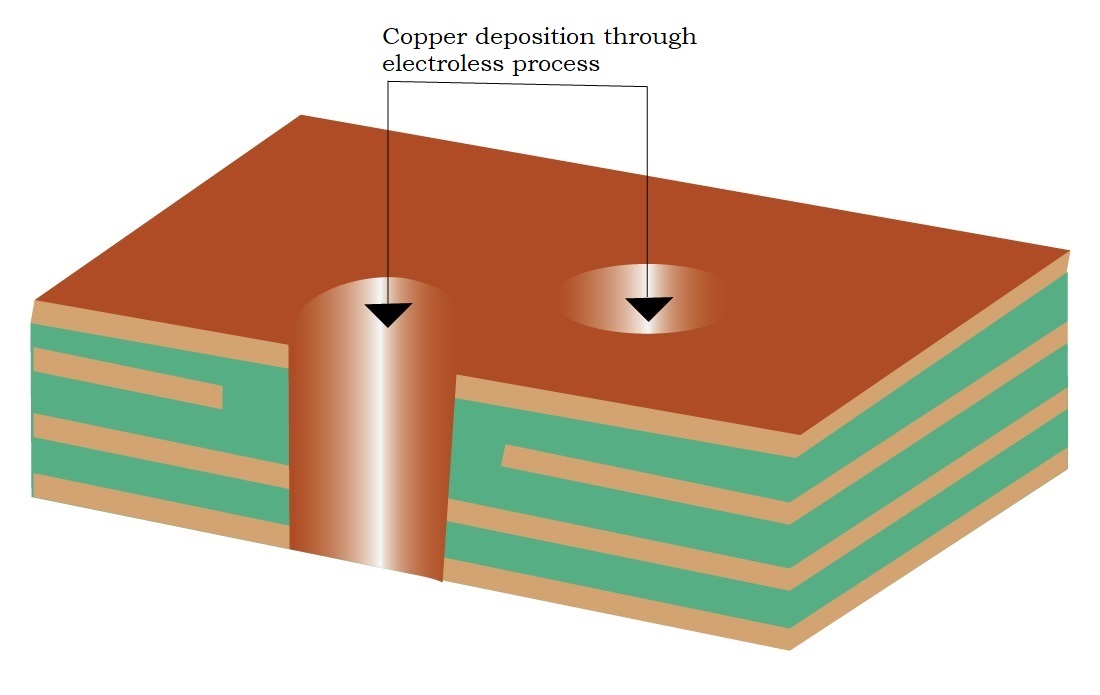

第十一步:鉆孔鍍銅

鉆孔鍍銅。

在去毛刺和去污漬后,使用化學鍍方法對鉆孔進行鍍銅。

HDI 板堆疊

高密度互連或HDI電路板是單位面積布線密度高于傳統印刷電路板的印刷電路板。一般來說,HDI PCB 包括微孔、盲孔、埋孔、組合疊片和高信號性能考慮。

順序層壓

PCB 是通過在銅層之間層疊環氧樹脂預浸玻璃纖維板來制造的。這些層在高溫高壓下層壓在一起。順序層壓是在銅層和層壓子集(層壓層)之間插入電介質的過程。

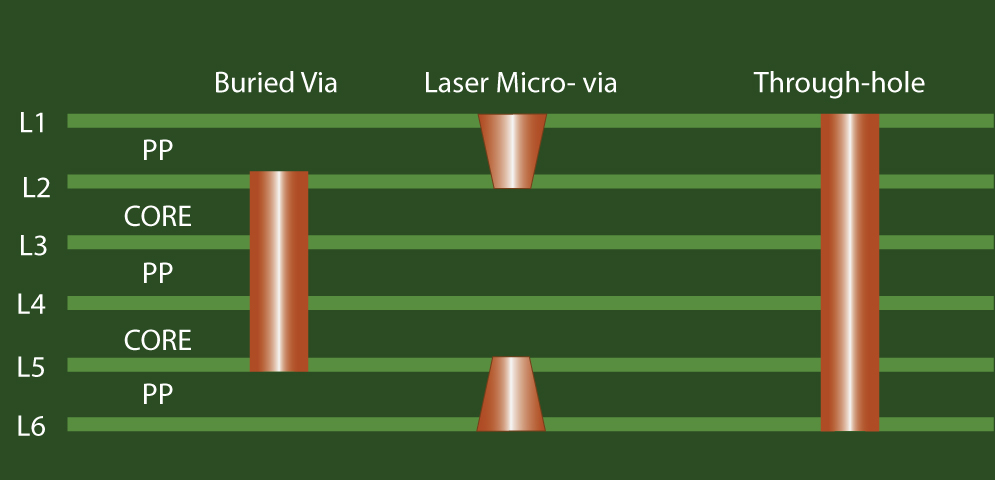

帶有微孔的 6 層堆疊

可以使用順序層壓工藝將埋孔內置到 HDI 板中。第一步是制造通過埋孔連接的層(給定疊層中的第 2、3、4 和 5 層)。接下來,層壓外層(第 1 層和第 6 層)并鉆出微通孔。

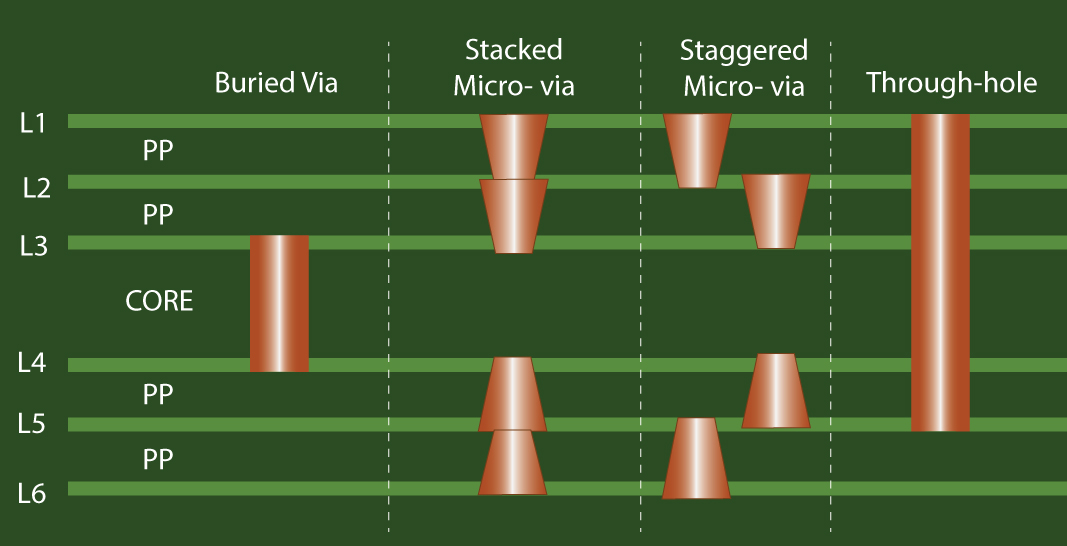

現在,讓我們假設此設計需要 L1 和 L3 之間的連接;L6 和 L4。實現此設計的最佳方法是使用交錯或堆疊過孔,如下所示。

具有交錯微孔的 6 層疊層

在上面的堆疊中,我們可以看到微通孔是堆疊和交錯的。堆疊通孔更節省空間。然而,它們不太可靠并且需要復雜的制造,導致制造價格增加。

交錯通孔本質上意味著更少的工藝步驟。我們不必用銅填充激光鉆孔,因為第二個激光鉆孔不會落在第一個激光鉆孔上。填充或電鍍關閉的微孔通常發生在用化學設計的特殊電鍍槽中。它將激光鉆孔的微孔從通孔底部鍍到通孔頂部,直到完全填滿孔。電鍍一個激光鉆孔的微孔關閉會增加該過程的時間和成本。

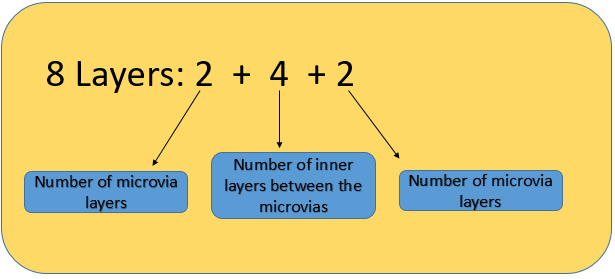

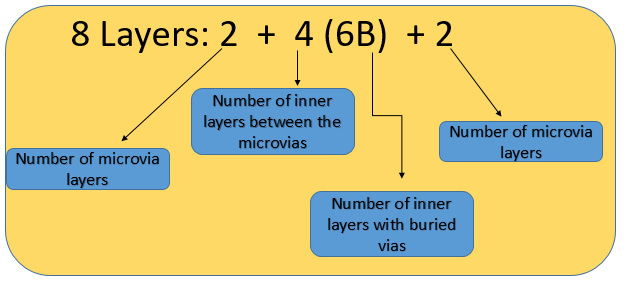

HDI 疊層的命名法

根據微孔層數和微孔之間的內層數,HDI 堆疊架構被分為堆疊類。這些類別由公式 XNX 確定,其中 x 是微孔層數,N 是微孔之間的內層數。

HDI PCB 疊層的命名法

帶有埋孔的 HDI PCB 疊層的命名法

HDI 堆疊示例

1+4+1 堆疊

1+4+1 HDI 堆疊

上面的疊層顯示了 6 層疊層 (1+4+1) 的示例,電路板兩側各有一個微孔層。

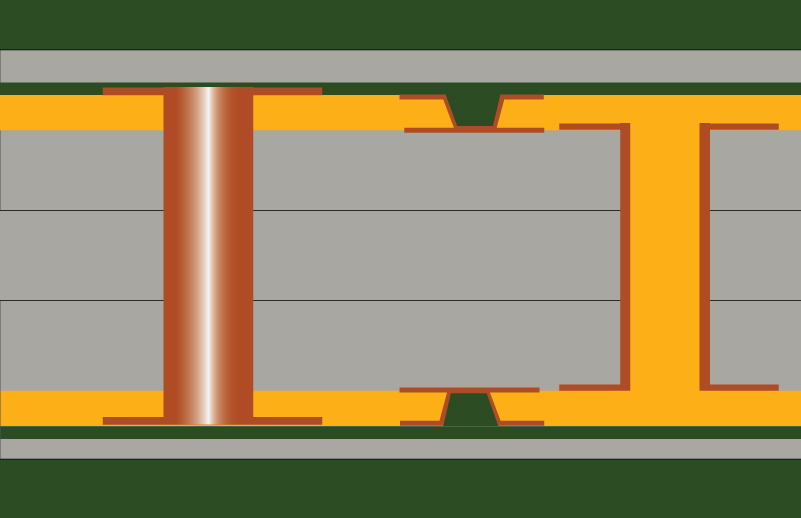

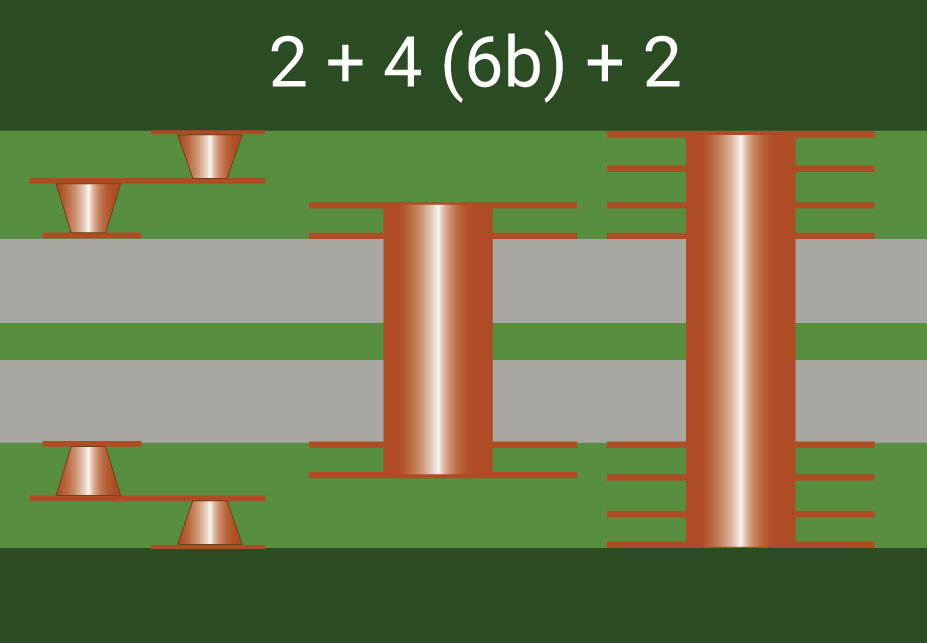

2+4(6b)+2 疊加

2+4(6b)+2 HDI 堆疊

上圖顯示了一個 8 層堆疊示例,電路板兩側有兩個微孔層,微孔層之間有 6 個埋孔層。

PCB 堆疊建議

需要盡可能低地優化電路板的成本。要實現這一點,需要考慮以下幾點:

每一層順序層壓都需要額外的時間和過程。因此,更多數量的連續層壓會增加成本和交付時間表。最好將連續層數限制為 3 個或更少。

堆疊過孔需要在每個連續層之后進行填充。這需要更多的制造工藝步驟和時間。因此,如果可以避免堆疊過孔,建議使用交錯過孔。

向制造商要求疊層時,應明確提及其間需要機械埋孔的層以及交錯和埋孔的要求。

有些材料不適合順序層壓。制造商應驗證用于連續層壓的材料的適用性。

成功的 PCB 設計在很大程度上依賴于堆疊。精心設計的堆疊使設計人員能夠優化他們的設計,以實現更好的信號完整性并減少串擾和 EMI。在本文中,我們介紹了 PCB 疊層制造步驟的基本見解。如果您想了解更多關于任何特定主題,請在評論部分告訴我們。

【上一篇:】如何構建具有可控阻抗的 Flex Stack-Up

【下一篇:】PCB中的微帶線和帶狀線有什么區別?

- 2025-03-20怎么選擇深圳SMT貼片加工廠?

- 2025-02-20深圳SMT貼片加工如何計算報價?

- 2025-06-27軍工級PCBA后焊特殊要求:三防漆涂覆前的清潔度檢測標準

- 2025-06-27自動化替代人工?選擇性波峰焊在插件后焊中的效率與成本對比分析

- 2025-06-26綠色組裝趨勢:無鉛焊接與可降解包裝在PCBA成品組裝中的應用

- 2025-06-26小家電PCBA加工的“高性價比”密碼:如何平衡成本與可靠性?

- 2025-06-26PCBA成品組裝的散熱設計:導熱硅膠、散熱片與風道的協同優化

- 2025-06-25PCBA成品組裝的“零缺陷”挑戰:如何實現99.9%直通率?

- 2025-06-25汽車電子PCBA代工首選:潤澤五洲如何通過IATF 16949認證的12項嚴苛測試?

- 2025-06-24智能硬件PCBA的核心挑戰:如何平衡微型化設計與散熱性能?

- 1怎么選擇深圳SMT貼片加工廠?

- 2深圳SMT貼片加工如何計算報價?

- 3軍工級PCBA后焊特殊要求:三防漆涂覆前的清潔度檢測標準

- 4自動化替代人工?選擇性波峰焊在插件后焊中的效率與成本對比分析

- 5綠色組裝趨勢:無鉛焊接與可降解包裝在PCBA成品組裝中的應用

- 6小家電PCBA加工的“高性價比”密碼:如何平衡成本與可靠性?

- 7PCBA成品組裝的散熱設計:導熱硅膠、散熱片與風道的協同優化

- 8PCBA成品組裝的“零缺陷”挑戰:如何實現99.9%直通率?

- 9汽車電子PCBA代工首選:潤澤五洲如何通過IATF 16949認證的12項嚴苛測試?

- 10智能硬件PCBA的核心挑戰:如何平衡微型化設計與散熱性能?