如何減少高速PCB線路板中的信號衰減

- 發(fā)表時間:2021-06-17 15:17:04

- 來源:本站

- 人氣:1007

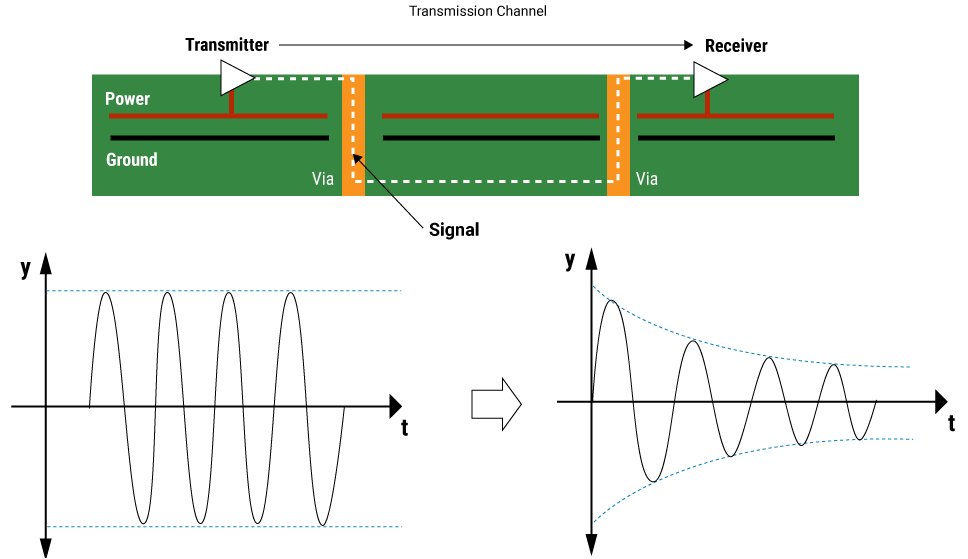

當信號從源頭通過 PCB 導體傳輸?shù)截撦d時,由于走線電阻和介電損耗導致能量損失,它會經(jīng)歷衰減。

當高速信號在電路板上傳播時,信號衰減是最普遍的術語。它是導致信號劣化并導致信號完整性問題的主要因素之一。

什么是信號衰減?

信號衰減是信號通過傳輸介質(zhì)傳播時信號強度(幅度和強度)降低的量度。它是電信應用中的一個重要屬性,因為它將信號強度計算為距離的函數(shù)。

當在發(fā)射機提供的信息在接收機解碼時保持不變時,可以實現(xiàn)無損信號傳輸。應滿足足夠的閾值水平以從信號中提取正確的信息。

信號衰減是如何計算的?

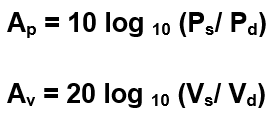

信號衰減以每單位傳輸介質(zhì)長度的分貝 (dB) 為單位進行估計。它可以根據(jù)功率 ( A p ) 和電壓 ( A v ) 計算。

為了避免衰減的機會,發(fā)射器發(fā)送多個信號以確保至少一個信號到達最終目的地,即接收器。但是由于需要發(fā)送那些額外的信號,這種做法會降低整體網(wǎng)絡速度。

在哪里:

P s是源端的信號功率

P d是負載處的信號功率

V s是源端的信號電壓

V d是負載處的信號電壓

衰減越低,傳輸介質(zhì)的效率越高。更高的衰減意味著在接收端有更多的信號損失和降低的幅度。

衰減系數(shù)或衰減系數(shù)

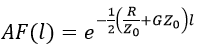

衰減因子決定了信號可以傳播的距離,并且仍能提供足夠的數(shù)據(jù)位或信息。它根據(jù)傳輸信號的幅度如何隨頻率降低來量化不同的傳輸介質(zhì)。它由以下給出:

AF = P輸出/P輸入

信號衰減系數(shù)取決于:

傳輸介質(zhì)長度

傳輸介質(zhì)的材料

身體狀況

傳輸線中的信號衰減

在傳輸線中,衰減損耗是兩種損耗的合并:導體損耗和介電損耗。導體損耗是由于存在不完美的導電性和跡線電阻,而介電損耗是由于介電材料造成的。

長度為“l(fā)”的傳輸線的信號衰減系數(shù)由下式給出:

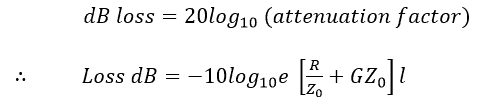

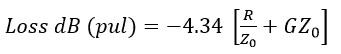

以 dB 為單位,信號衰減表示為:

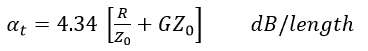

也可以表示為單位長度的dB損耗,即:

注意:忽略減號,記住它是一個 dB 損失。

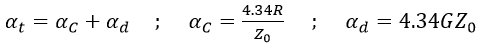

上式表示傳輸線單位長度的總插入損耗,可寫為:

R/Z0 是與每單位長度走線電阻 R 成正比的損耗分量,稱為導體損耗。它由α C表示。分量 GZ 0與 G – 介電材料的電導成正比,稱為介電損耗。它由α d表示。

另外,請閱讀我們關于PCB傳輸線損耗的文章。

與導體損耗相比,介電損耗可以忽略不計。高達 20GHz,與PCB 材料(即 FR4)相關的損耗角正切不會發(fā)生明顯變化。這是介電損耗曲線幾乎與頻率成一條直線的主要原因。PCB中發(fā)射器和接收器之間的距離一般小于1m。因此,可以假設介電損耗在整個頻率范圍內(nèi)保持不變。作為傳導損耗和介電損耗的總和,總損耗以傳導損耗為主。

電路板設計中使用的 FR4 材料的損耗角正切約為 0.003。

【上一篇:】PCB 材料選擇:電氣和制造注意事項

【下一篇:】如何選擇用于制造的 PCB 材料和層壓板

- 2025-03-20怎么選擇深圳SMT貼片加工廠?

- 2025-02-20深圳SMT貼片加工如何計算報價?

- 2025-06-27軍工級PCBA后焊特殊要求:三防漆涂覆前的清潔度檢測標準

- 2025-06-27自動化替代人工?選擇性波峰焊在插件后焊中的效率與成本對比分析

- 2025-06-26綠色組裝趨勢:無鉛焊接與可降解包裝在PCBA成品組裝中的應用

- 2025-06-26小家電PCBA加工的“高性價比”密碼:如何平衡成本與可靠性?

- 2025-06-26PCBA成品組裝的散熱設計:導熱硅膠、散熱片與風道的協(xié)同優(yōu)化

- 2025-06-25PCBA成品組裝的“零缺陷”挑戰(zhàn):如何實現(xiàn)99.9%直通率?

- 2025-06-25汽車電子PCBA代工首選:潤澤五洲如何通過IATF 16949認證的12項嚴苛測試?

- 2025-06-24智能硬件PCBA的核心挑戰(zhàn):如何平衡微型化設計與散熱性能?

- 1怎么選擇深圳SMT貼片加工廠?

- 2深圳SMT貼片加工如何計算報價?

- 3軍工級PCBA后焊特殊要求:三防漆涂覆前的清潔度檢測標準

- 4自動化替代人工?選擇性波峰焊在插件后焊中的效率與成本對比分析

- 5綠色組裝趨勢:無鉛焊接與可降解包裝在PCBA成品組裝中的應用

- 6小家電PCBA加工的“高性價比”密碼:如何平衡成本與可靠性?

- 7PCBA成品組裝的散熱設計:導熱硅膠、散熱片與風道的協(xié)同優(yōu)化

- 8PCBA成品組裝的“零缺陷”挑戰(zhàn):如何實現(xiàn)99.9%直通率?

- 9汽車電子PCBA代工首選:潤澤五洲如何通過IATF 16949認證的12項嚴苛測試?

- 10智能硬件PCBA的核心挑戰(zhàn):如何平衡微型化設計與散熱性能?